-

3Dプリンター

- 公開日:2022.3.30

- 更新日:2023.3.23

金属3Dプリンターの基礎知識について解説!メリット・デメリットは?

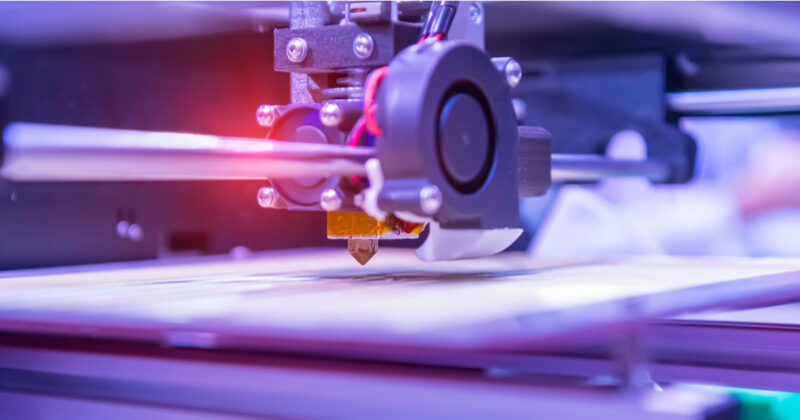

近年では、樹脂材料を用いた家庭用3Dプリンターだけでなく、金属材料を使用する「金属3Dプリンター」も注目されています。

1層ごとに造形する方法のため、切削加工や鋳造などで加工が難しい形状にも適用可能です。主に航空宇宙分野や医療分野で導入が進み、金属3Dプリンターならではのメリットが活用されています。

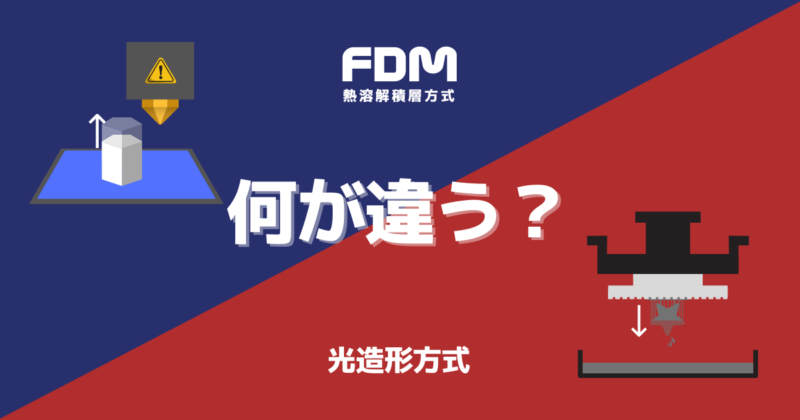

この記事では、金属3Dプリンターのメリットやデメリットを、樹脂材料を用いた熱溶解積層方式3Dプリンターと比較しながら解説。実際に活用されている業界についてもご紹介します。

ページコンテンツ

金属3Dプリンターとは

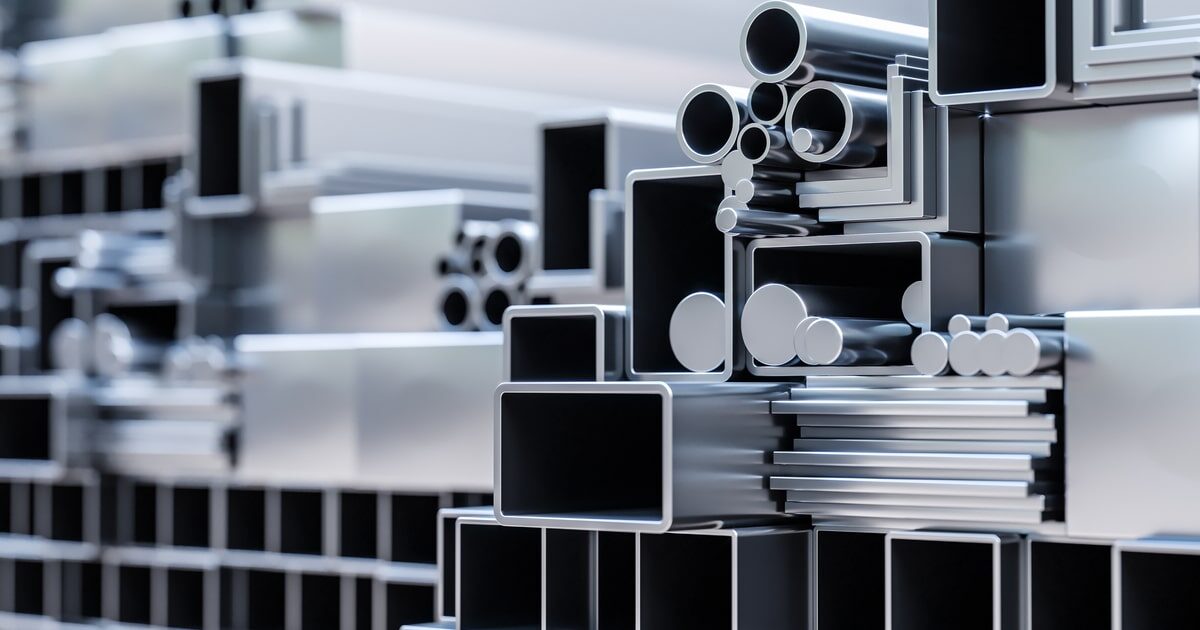

金属3Dプリンターとは、3次元CADデータを基にチタン・アルミニウム・ステンレスなどの金属材料を造形する装置のことです。

一般的に3Dプリンターは、樹脂を材料にして造形する装置「熱溶解積層方式3Dプリンター」が普及しており、高価な金属3Dプリンターを導入している企業は少ないのが現状です。

金属3Dプリンターは、専用ソフトで作った断面スライスデータに基づき、1層ごとに金属材料を結合させて積層をくり返すことで、任意形状の造形体を作製します。

金属の塊を削る切削加工や、圧力で成形する鍛造加工とは異なり、金属3Dプリンターは金属材料を積層して成形する仕組みのため、メッシュ構造や中空構造のような複雑な形状にも対応しやすい特徴があります。

また、鋳造のように、専用の型を用意することなく金属部品を作成できるのもポイントです。

金属3Dプリンターには様々な種類があり、代表的な造形方法は以下の4つです。

- パウダーベッド方式

- 指向性エネルギー堆積方式

- 熱溶解積層方式

- バインダージェット方式

この中でも「パウダーベッド方式」と「指向性エネルギー堆積方式」が主に使用されています。最近は「バインダージェット方式」にも注目されており、製品の形状や材料に合わせて適切な使い分けが重要です。

それぞれの造形方法について、詳しく解説します。

パウダーベッド方式

パウダーベッド方式は、金属粉末を敷き詰めた粉末床(パウダーベッド)にビームを照射し、1層ごとに溶融・凝固をくり返す造形方法です。

パウダーベッド方式で造形した後、ビーム照射されなかった粉末は回収され、ふるいにかけることで再利用できるため、材料ロスを防げる特徴があります。

ビームには「レーザー」と「電子ビーム」の2種類があり、それぞれの熱源によって得られる造形体の特性は異なります。

例えば、レーザーを使用する場合は電子ビーム方式に比べて、表面が滑らかな造形体を作製できますが、レーザービームを吸収しにくい材料への適用は困難です。

また使用する金属粉末は、敷き詰めやすくするために、真球度が高くて流れやすい性質が好まれます。そのため一般的に使用される原料は、不活性ガスを用いて作製する「ガスアトマイズ法」で得られた球状粉末です。

指向性エネルギー堆積方式

指向性エネルギー堆積方式では、粉末やワイヤーなどを供給しながらレーザーや電子ビームで溶融し、堆積することで造形体を作製します。

一般的には粉末が用いられ、不活性ガスによって供給されます。供給される材料は無駄なく造形体に使用されるため、材料ロスは少なく歩留まりが良い製造プロセスです。

従来は金属パーツの補修に使用されていましたが、単純な形状であれば大型部品も造形できるため、航空宇宙分野への適用が検討されています。

また、装置開発も進んでおり、現在では造形と切削加工を組み合わせた装置が販売されています。この装置を用いると造形中に表面を加工できるので、後処理が不要になることがメリットです。

熱溶解積層方式

熱溶解積層方式は「材料押出し」とも呼ばれ、熱可塑性樹脂に金属粉末を入れて、熱で溶かしながら積層する造形方法です。

加熱によって軟らかくなる熱可塑性樹脂を使用することで、自由に形状を制御できます。ただし造形後に樹脂が残るため、脱脂と呼ばれる工程で樹脂を取り除きます。

脱脂した造形体を焼結し、金属粉末を固めると造形は完了です。

焼結すると樹脂が抜けるため、隙間がなくなり体積は約20%収縮します。したがって、収縮分を考慮してCADデータを設計し、造形することが大切です。

熱溶解積層方式は従来、樹脂用の3Dプリンターとして用いられてきました。詳細を知りたい方は、こちらの記事を参考にしてください。

<<【参考記事】3Dプリンターとは?活用事例を交えて仕組みや使用方法について簡単に解説

バインダージェット方式

バインダージェット方式は金属粉末に対して、液体の結合剤「バインダー」をノズルから噴射し造形する方法。1層ごとに結合剤の噴射・固化が完了すると、造形プレートを下げて再び粉末を敷き詰めます。

このプロセスをくり返し、最後に高温炉やヒーターなどで焼結させて、結合剤を取り除きます。このとき造形体が約20%収縮するため、造形する際は体積変化を踏まえた検討が重要です。

バインダージェット方式で作製した造形体は、パウダーベッド方式に比べると密度が低くなる傾向にあり、実用化への課題となっています。

現在では、微細形状を有する小型部品の試作に用いられる造形方法です。

金属3Dプリンターのメリット

金属3Dプリンターは、従来の切削加工や鋳造、鍛造といった加工方法にはないメリットを有しており、今後さらなる技術発展に期待が寄せられています。

金属3Dプリンターの主なメリットは、次の3つです。

- 強度や耐久性に優れたを金属部品を印刷できる

- 試作品や小ロット品の短納期製造

- コストの削減により、気軽に試作品を製作できる

ここからは、金属3Dプリンターのメリットを、樹脂を用いた熱溶解積層方式3Dプリンターと比較しながら解説します。

強度や耐久性に優れた金属部品を印刷できる

金属3Dプリンターは、その名の通り金属のモデルを印刷できる機械です。

樹脂素材を用いた熱溶解積層方式に比べて、金属3Dプリンターは材料に金属を用いるため、強度や耐久性に優れた金属部品を作成できます。

また、金属3Dプリンターは、使用する材料がステンレス鋼、アルミニウム合金、純チタン、マルエージング鋼など、広い範囲の材料を扱えるのも特徴です。

金型の用途で強い引張強度が求められる場合はマルエージング鋼を、医療現場でアレルギー反応を避けたい製品には純チタンを用いるなど、用途に応じたさまざまな使い分けが可能です。

試作品や小ロット品の短納期製造

金属3Dプリンターは、試作品や小ロット品を短期間で製造できるのもメリットです。

樹脂を用いた熱溶解積層方式3Dプリンターの場合は、主に最終製品ではなく、模型や製品の構造確認の用途などで用いられています。一方で金属3Dプリンターは、最終製品として金属部品を製造することが多いです。

従来の金属部品の製造方法である、鋳造や鍛造プロセスでは、一つの製品を作るために専用金型を用意しなければなりません。鋳造および鍛造は、金型を作る時間や後加工の手間がかかるため、短時間で製品を作製するのは困難です。

また、設計を変更する際、金型の改造や作り直しが必要になるので、試作品や小ロット品の製造には適していません。

しかし、金属3Dプリンターは金型ではなく、材料とCADデータを用意すれば、最終製品の製造が可能で、試作品・小ロット品の短納期納品を実現します。

コストの削減により、気軽に試作品を製作できる

金属3Dプリンターは金型や治具、工具を必要としないため、金型を作ったり改造したりする工程を省略でき、鋳造や鍛造に比べて製造コストを削減できます。

また切削加工する場合は、加工中に発生した切粉は再利用できないため、無駄な材料コストが発生します。しかし金属3Dプリンターでは、製品使用分のみ材料を消費するため、材料ロスは少なくコスト削減が可能です。

さらに一度造形をスタートさせると、装置が自動で造形するので人員を少なく抑えられ、人件費カットにもつながります。

金属3Dプリンターのデメリット

金属3Dプリンターには様々なメリットがありますが、万能に使える装置ではありません。なぜなら、以下3つのデメリットがあるからです。

- 造形に関する知識が必要

- 初期費用にお金がかかる

- ランニングコストにお金がかかる

ここでは、それぞれのデメリットを、樹脂を用いた熱溶解積層方式3Dプリンターと比較しながら解説します。

造形に関する知識が必要

金属3Dプリンターを使いこなすためには、造形に関する知識が必要です。例えば造形体のデータを用意するためには、CADソフトを扱う技術が欠かせません。

また3Dスキャナーからデータを取得する場合も、編集ソフトのスキルが必須です。

このほか、造形体の適切な配置を考える必要があります。配置が異なると造形中に受ける熱影響が変わり、製品の仕上がりに差が出るといった懸念があるからです。

初期費用にお金がかかる

金属3Dプリンターは、本体だけでなく、専用の設備を用意するのにも多くの費用が発生します。

例えば金属3Dプリンターは、温度変化や湿度のある環境に弱いため、恒温室に設置しなければなりません。恒温室を用意するには、およそ数百万円の費用がかかります。また、金属3Dプリンターの本体価格は、1億円を超えるモノから数千万単位のため、熱溶解積層方式3Dプリンターに比べると、初期費用が大きくかかります。

ランニングコストにお金がかかる

金属3Dプリンターは、樹脂を用いた熱溶解積層積層方式3Dプリンターに比べてランニングコストが大きくかかります。基本的なランニングコストの項目は以下の通りです。

- 材料代

- 電気代

- 集塵フィルター交換

- レーザー交換

- 保守メンテナンス

金属3Dプリンターは、機械本体と金属材料の扱いがデリケートであることから、一定の気温と湿度で保つ必要があります。そのため、機械で出力するレーザーの電力だけでなく、エアコンの電気代が多くかかります。

また、造形中に集塵機を用いるので、フィルターの目詰まりを避けるためにも、定期的な集塵フィルターの交換が必要です。造形するのに必要なレーザーも、対応年数が3〜4年ほどで、1度の交換につき多額の費用を負担することになります。

一方で熱溶解積層方式にかかる主なランニングコストは、材料代、ノズル交換、保守メンテナンス費用程度で、金属3Dプリンターに比べて低コストに抑えられます。

熱溶解積層方式3Dプリンターはどんな製造に向いているのか?

用途によっては金属3Dプリンターでなくとも、樹脂を用いた熱溶解積層方式3Dプリンターで代用できる場合があるかもしれません。

ここでは、3Dプリンターのなかでも多く普及している熱溶解積層方式の3Dプリンターが、どのような製造に用いられているのかを、具体的な事例をもとにご紹介します。

インターステラテクノロジズ株式会社での事例

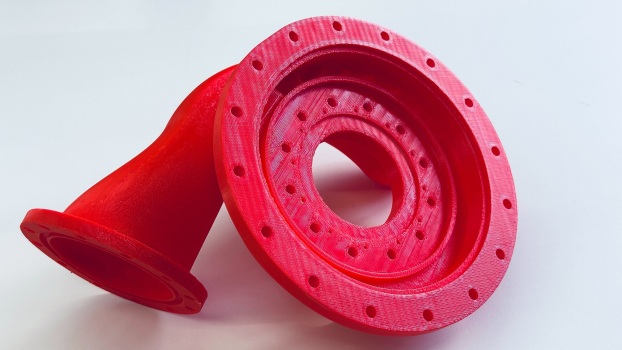

インターステラテクノロジズ株式会社は、実業家の堀江貴文さんが創設された宇宙ベンチャー企業で、人工衛星を宇宙に運ぶロケット「ZERO」の開発に、熱溶解積層方式3Dプリンター「Creator4S」を用いています。

上図はCreator4Sで作成したロケット部品の試作品です。インターステラテクノロジズ株式会社では、Creator4Sで実際に使用する部品を原寸サイズでプリントし、さまざまなシミュレーションに活用しているほか、試作用の治具や工具掛け用の治具も作成しています。

熱溶解積層方式では、複雑な形状のモデルを造形する際に、サポート材が付いた状態で印刷されます。サポート材は造形後に除去しますが、水溶性サポート材に対応したCreator4Sを用いることで、後処理の手間を削減できます。

また、水溶性サポート材は、水に浸しておくだけでサポート材を除去できるので、複雑な形状のモデルをプリントするのに適しています。

インターステラテクノロジズ株式会社での活用事例については、以下の記事で詳しくご紹介しています。

<<ロケットZERO開発に3Dプリンター「Creator4S」を活用!|インターステラテクノロジズ株式会社

京都産業大学での事例

京都産業大学では、研究室やファブスペースにて、複数の熱溶解積層方式3Dプリンターを導入されています。導入された3Dプリンターのひとつである「Creator4S」は、庫内温度管理が可能で、温度や湿度が高い環境でも、安定した造形が可能です。

京都産業大学は、夏場の研究室の湿度が高く、素材が劣化しやすい環境でした。また、他の3Dプリンターは造形サイズが小さく、より大きな造形ができる3Dプリンターを探していました。

そこで、造形サイズが400×350×500mmと大きく、ヒートチャンバーにより温度・湿度管理が可能な熱溶解積層方式3Dプリンター「Creator4S」を導入。高性能ながら価格が100万円代と安いのも、導入の決め手になったとのことです。

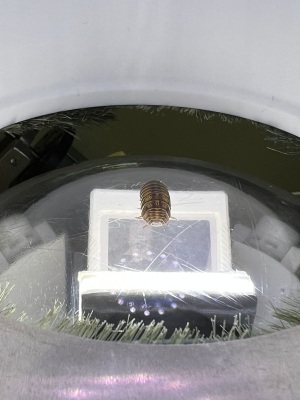

上図は、ダンゴムシの足の動きの研究で用いた、ダンゴムシの行動特性装置です。装置の大部分は、Creator4Sを使って一括で造形しています。

こちらの装置は、本体の上にダンゴムシを乗せて、装置内部にあるアクションカメラから、ダンゴムシの行動を計測するのに使用します。取得したデータは、ゲームや映画での生物アニメーションの自動生成などの用途で活用するとのことです。

京都産業大学では、ダンゴムシの研究のほかにも、さまざまな研究のために熱溶解積層方式3Dプリンターを活用しています。実験をしたいときに、すぐにサンプルを用意できるのは3Dプリンターの強みと言えます。

京都産業大学の熱溶解積層方式3Dプリンターの活用事例や、Creator4Sについては、以下のリンクで詳しく解説しているので、ぜひチェックしてみてください。

<<ダンゴムシ研究に3Dプリンター「Creator4S」を活用|京都産業大学

金属3Dプリンターはどんな製造に向いているのか?

金属3Dプリンターが適している用途は「切削加工が難しい製品」と「カスタマイズが必要な製品」の2つです。

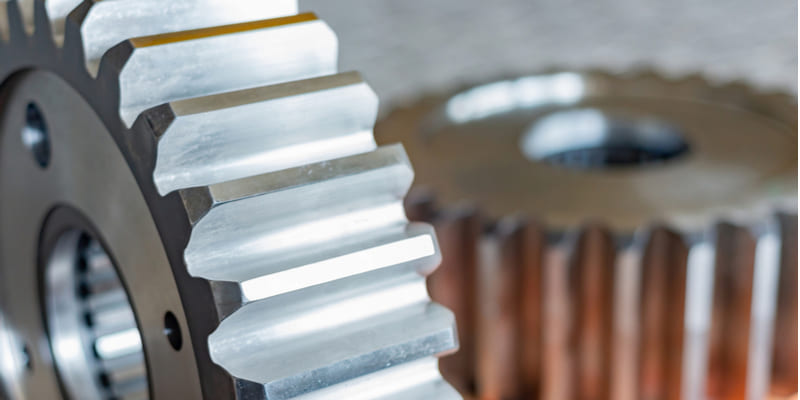

切削加工が難しい複雑形状

金属3Dプリンターでは、材料を積み上げて造形できるため、切削加工が難しい複雑形状でも作製できます。

切削加工する場合、工具で削れる範囲には限度があるため、金型内部に冷却用水管を設置することは困難です。

しかし金属3Dプリンターでは、中空構造でも造形可能であり、従来の加工では実現できなかった製品も生産できるため、用途の幅が広がります。

また、切削加工が難しい「難加工材」にも適しています。これまで航空宇宙分野では、鋳造・切削加工によってチタン合金の部品を生産してきました。

しかしチタン合金は難加工材であるため、切削加工を必要としない金属3Dプリンターが活用され始めており、実用化にも成功しています。

ユーザーごとにカスタマイズが必要な製品

ユーザーごとにカスタマイズが必要な製品も、金属3Dプリンターが適しています。

例えば人工骨や入れ歯は、患者一人ひとりの骨格・歯形に合った形状に仕上げることが大切です。従来の鋳造プロセスでは、患者に合わせて金型を作り直す手間や時間がかかります。

そこで金属3Dプリンターを使うと、CADデータの修正だけで製品形状を変えられるため、素早く造形できます。このように金属3Dプリンターは、少量多品種の生産に適した製造プロセスです。

金属3Dプリンターが業界で使用される例

金属3Dプリンターは多くのメリットがあるため、以下の業界に使用されています。

- 医療分野

- 航空宇宙分野

- 自動車業界

各業界で使用される例について、具体的に紹介します。

医療分野

医療分野では、金属3Dプリンターが積極的に使用され始めています。なぜなら、患者に合わせて最適な形状に設計した「人工骨」や「入れ歯」を提供する必要があるためです。

<<【参考記事】医療分野における3Dプリンターの活用例について解説

金属3Dプリンターでは、CADデータで自由に形状を制御できるため、各患者に最適なモデルを作製できます。

そのため国内でも、金属3Dプリンターで作製した人工骨の「薬事承認(製造販売に必要な承認)」を取得する企業・研究グループが増えています。

航空宇宙分野

金属3Dプリンターは、航空宇宙分野にも使用可能です。航空機エンジンに使用するタービンブレードや燃焼ノズルは、鋳造・切削加工が難しい複雑な形状であるため、金属3Dプリンターが適しています。

アメリカの航空機エンジンメーカー「GEアビエーション」は、燃焼ノズルの造形に成功し、実際にエンジンへ搭載されています。

従来は20個以上の部品を組み立てていましたが、金属3Dプリンターの活用によって製品の一体化を実現。組み立ての手間や、部品管理コストの削減に成功しています。

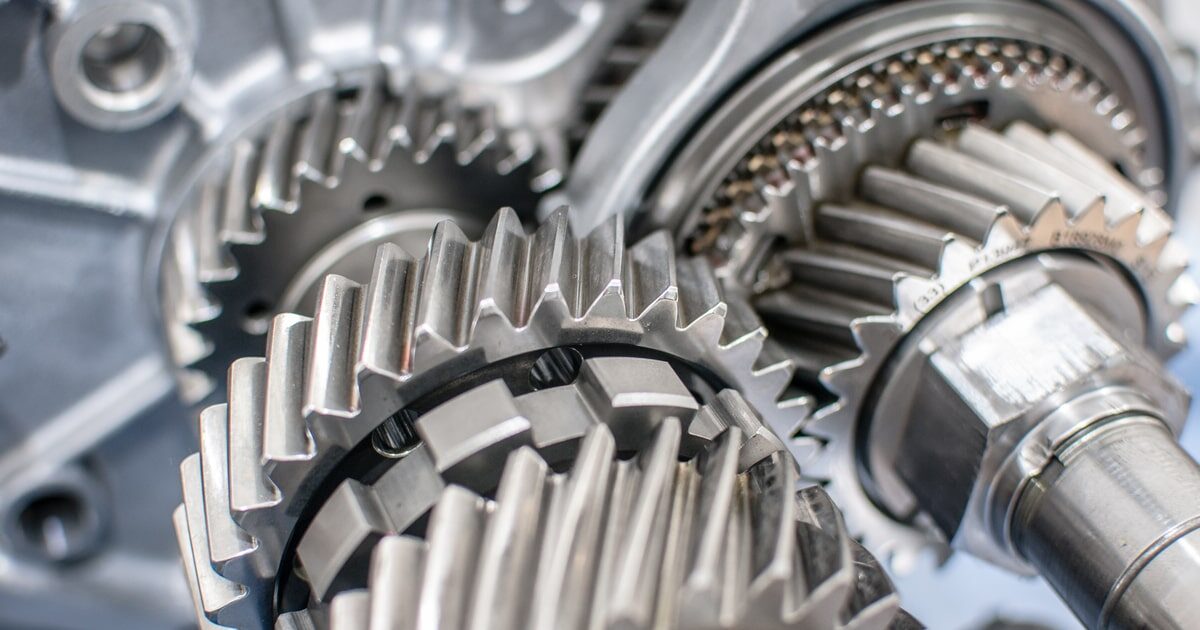

自動車業界

自動車には、切削加工が難しいチタン材料や複雑形状のパーツが、数多く使用されています。したがって自動車業界は、金属3Dプリンターのメリットを活かしやすい分野です。

イタリアの自動車メーカー「ブガッティ」は、サーキット専用のモデルを生産し、金属3Dプリンターで作製したパーツが採用されています。

<<【参考記事】[自動車業界]3Dプリンターの活用事例から読み解く導入効果とは?

ただし、このモデルは限定40台のスーパーカーであり、量産品には実用化されていません。大量生産の課題を克服できれば、金属3Dプリンターの使用頻度が増えるでしょう。

金属3Dプリンターに関するよくある質問

最後に、金属3Dプリンターに関するよくある質問について回答します。

金属3Dプリンターではどのような製品が作れる?

金属3Dプリンターは、複雑な形状でも造形しやすいため、航空機エンジン部品をはじめとして、従来の加工方法では生産が難しい製品でも作製可能です。

またCADデータを設計すれば、複雑な形状でも造形できるので、ユーザーごとにカスタマイズが必要な人工骨や入れ歯にも適しています。

さらに、強度と軽量性が両立する部品を設計したり、製品の一体化により性能を向上させたりする使い方も可能です。

一方で、新製品の形状確認やモックアップ(模型)など、金属材料でなくとも問題ない用途であれば、樹脂3Dプリンターでも対応できます。

樹脂3Dプリンターは、金属3Dプリンターに比べて小型の装置や安い価格モデルが多いため、導入ハードルは低いことが特徴です。

低コストで試作したい方は、樹脂を用いた熱溶解積層方式3Dプリンターの導入も検討すると良いでしょう。

金属3Dプリンターと切削加工の使い分け方は?

マシニングセンターやNC旋盤などを用いる切削加工は、加工精度に優れることが特徴です。そのため製造できる形状であれば、切削加工を使用しましょう。

しかし製品形状が複雑である場合、刃物を入れられないため加工が難しいケースもあります。このほか、切削中に切粉が発火しやすい「チタン」や、溶けた金属が刃物に付着しやすい「ステンレス」などの難削材は、切削加工が困難です。

もし製品が複雑形状で生産できない場合や、難削材を加工する場合は金属3Dプリンターを使用すると良いでしょう。

また切削プロセスが多くなる製品の場合、金属3Dプリンターを使うことで製造プロセスを短縮し、短時間で生産できます。

このほか材料ロスを防ぎたい場合も、金属3Dプリンターを使うと良いでしょう。切削加工では、発生した切粉を廃棄する分の材料ロスが生じます。

金属3Dプリンターでは必要分のみ材料を使用するため、無駄な原料消費を抑えられ、歩留まり向上につながります。

まとめ

金属3Dプリンターは、主に切削加工・鋳造・鍛造が適用しにくい用途や、複雑な形状の製品に対して活用されています。

しかし、初期費用やランニングコストが非常に多くかかるため、熱溶解積層積層方式3Dプリンターに比べて、手軽に導入できない課題があります。

もし、金属でなくとも問題ない用途であれば、比較的リーズナブルに導入できる、熱溶解積層方式3Dプリンターがおすすめです。

熱溶解積層方式の機能や、造形物のサンプルを確認したい方は、FLASHFORGEで開催しているショールームをご検討ください。ショールームでは、今回ご紹介したCreator4Sをはじめとした業務用3Dプリンターを、複数ご用意しております。

ショールーム見学を希望の方は、以下のページにある予約フォームから申請が可能です。ぜひお気軽にご利用ください。